Технологичность изделия на промышленном предприятии определяется рядом показателей. Основные из них — продолжительность производственного цикла, материалоемкость и трудоемкость изделия, его себестоимость. Эффективный способ снизить трудоемкость изделия — применение штамповой оснастки.

Технологичность изделия — совокупность свойств конструкции изделия, характеризующих возможность оптимизировать затраты материальных и трудовых ресурсов на всех стадиях создания, производства и эксплуатации изделия.

Создание новых продуктов — сложная комплексная задача, для решения которой необходимо в существующих на предприятии технических условиях обеспечить максимальную технологичность изделия.

Технологичной можно считать продукцию, освоение и выпуск которой в планируемом объеме будет происходить с минимальными производственными расходами (прежде всего с наименьшей трудоемкостью и материалоемкость) и с кратчайшим производственным циклом.

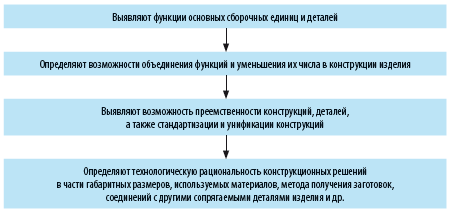

Последовательность работ по обеспечению технологичности конструкции сборочных единиц и деталей:

Показатели производственной технологичности могут быть абсолютными и относительными. К абсолютным показателям относятся: масса продукта и его элементов, нормы расхода материалов, точность изготовления, общее количество деталей, трудоемкость и др. Итоговым, обобщающим показателем производственной технологичности, является себестоимость.

К относительным показателям относятся в основном коэффициенты: унификации, стандартизации, преемственности, использования материала и др.

Производственный цикл

Производственный цикл изготовления изделия (партии) — это календарный период нахождения его в производстве от запуска исходных материалов и полуфабрикатов в основное производство до получения готового изделия (партии):

Тпр = Ттех + Тпер + Тест. пер, (1)

где Тпр — длительность производственного цикла;

Ттех — длительность технологического цикла;

Тпер — продолжительность перерывов;

Тест. пер — время естественных процессов.

Время выполнения основных операций обработки изделий составляет технологический цикл и определяет время, в течение которого осуществляется прямое или косвенное воздействие человека на предмет труда. Для определения технологичности изделия длительность технологичного цикла имеет первостепенное значение.

Как видно из формулы 1, на длительность производственного цикла влияют также перерывы в работе. Перерывы в работе могут быть разделены на две группы:

● перерывы, связанные с установленным на предприятии режимом работы, — нерабочие дни и смены, междусменные и обеденные перерывы, внутрисменные регламентированные перерывы для отдыха рабочих и т. п.;

● перерывы, обусловленные организационно-техническими причинами, — ожидание освобождения рабочего места, ожидание на сборке комплектующих узлов и деталей, неравенство производственных ритмов на смежных, т. е. зависимых друг от друга, рабочих местах, отсутствие энергии, материалов или транспортных средств и т. д.

Обратите внимание!

При расчете длительности производственного цикла учитываются лишь те затраты времени, которые не перекрываются временем технологических операций (например, затраты времени на контроль, транспортирование изделий). Перерывы, вызванные организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментами, нарушение трудовой дисциплины и т.п.), при расчете плановой длительности производственного цикла не учитываются.

При расчете длительности производственного цикла необходимо учитывать особенности движения предмета труда по операциям.

При последовательном движении обработка партии одноименных предметов труда на каждой последующей операции начинается лишь тогда, когда вся партия прошла обработку на предыдущей операции.

При параллельном движении передача предметов труда на последующую операцию осуществляется поштучно или транспортной партией сразу после обработки на предыдущей операции.

При параллельно-последовательном виде движения предметы труда передаются на последующую операцию по мере их обработки на предыдущей поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещается таким образом, что партия изделий обрабатывается на каждой операции без перерывов.

Материалоемкость продукции

Этот показатель рассчитывается как отношение суммы материальных затрат к стоимости произведенной продукции и показывает, сколько материальных затрат приходится на 1 руб. выпущенной продукции:

МЕ = МЗ / К, (2)

где МЕ — материалоемкость продукции;

МЗ — материальные затраты, руб.;

К — объем выпуска продукции в стоимостных или натуральных показателях.

При анализе материалоемкости конструкций и ее влияния на себестоимость изделий следует рассматривать не только общую, но и структурную материалоемкость.

К сведению

Анализ структурной материалоемкости (доли каждого материала в номенклатуре) позволяет оценить рациональность выбранной номенклатуры материалов, исключить дорогостоящие и дефицитные материалы и использовать стандартные профили проката, заготовок, выпускаемых специализированными заводами, и т. д.

Трудоемкость продукции

Трудоемкость продукции — количество рабочего времени, затрачиваемого на производство единицы продукции. Показатель отражает прямую зависимость между объемом производства и трудозатратами. Рассчитывается по формуле:

ТЕ = РВ / К, (3)

где TЕ — трудоемкость изготовления одного изделия;

РВ — рабочее время, затраченное на производство данного количества изделия;

К — количество изготовленных товаров.

Для оценки технологичности изделия применяется технологическая трудоемкость.

Технологическая трудоемкость — это затраты труда основных производственных рабочих (по производственным операциям, отдельным деталям, узлам, готовым изделиям).

На машиностроительном предприятии технологическая трудоемкость рассчитывается по формуле:

ТЕт = tз + tм + tсб + tп, (3)

где ТЕт — технологическая трудоемкость изделия;

tз — трудоемкость заготовительных работ;

tм —трудоемкость механической обработки;

tсб — трудоемкость сборочных работ;

tп — трудоемкость прочих работ.

На машиностроительном предприятии снизить трудоемкость позволяют современные методы изготовления заготовок, рациональный выбор параметров точности.

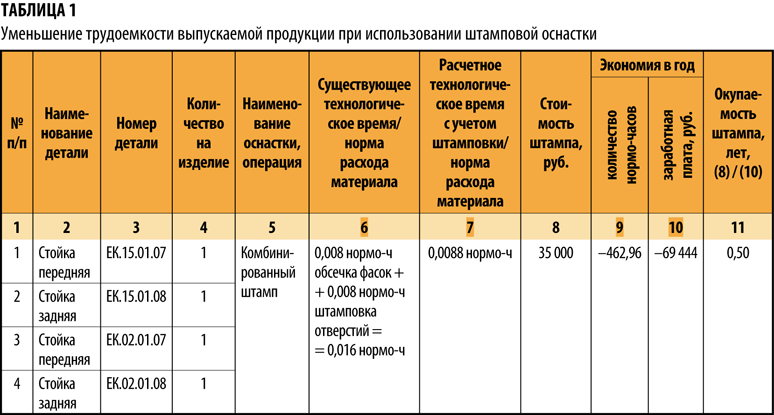

Рассмотрим пример снижения трудоемкости изделия (и соответственно, роста уровня технологичности) на машиностроительном предприятии при применении штампов для изготовления деталей из листового металла (табл. 1).

В ходе анализа технологических процессов с целью снижения трудоемкости изделия выявляют детали, при производстве которых можно применять штампы.

В нашем случае такими деталями являются «Стойка передняя» и «Стойка задняя». Если для производства данных деталей применить штамп (стоимостью 35 000 руб.), трудоемкость изготовления одной детали уменьшится с 0,016 нормо-ч до 0,0088 нормо-ч, при этом материалоемкость останется той же.

Если бы норма расхода металла менялась, это необходимо было бы отразить в столбцах 6–7 табл. 1.

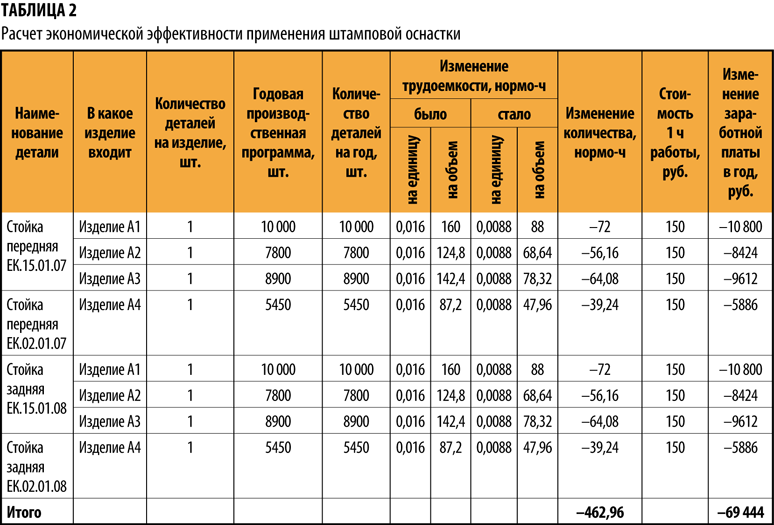

В столбцах 9–10 табл. 1 представлена сумма экономии при использовании штампа. Расчет этой экономии представлен в табл. 2

Исходя из производственной программы (см. табл. 2) рассчитывается экономия рабочего времени при использовании штампа, а также сумма сэкономленной заработной платы.

Так, в нашем примере общее рабочее время на производство деталей уменьшается на 462,96 нормо-ч в год. Стоимость 1 нормо-ч — 150 руб., отсюда общая сумма экономии на заработной плате — 69 444 руб. (462,96 × 150 = 69 444).

Стоимость штампа — 35 000 руб., соответственно, он окупится за 0,5 года (35 000 / 69 444 ≈ 0,5).

На основании представленных расчетов принимается решение о применении штамповой оснастки.

Заключение

В рассмотренном случае применение штамповой оснастки экономически целесообразно.

Но следует учитывать, что не всегда уменьшение трудоемкости изделия с помощью штамповой оснастки экономически целесообразно. Как правило, это зависит от стоимости штампа и от количества изготавливаемых на этом штампе деталей.