Расчет оптимального размера партии деталей, периодичности запуска-выпуска партий

Определение длительности производственных циклов при последовательном и параллельно-последовательном движении деталей

Формы для контроля циклов изготовления, запуска-выпуска деталей

Экономисты знают, как трудно пронормировать и запланировать уровни незавершенного производства и сколько усилий требует соблюдение этих уровней. Поэтому поговорим о том, как разработать и поддерживать нормы и пропорции в незавершенном производстве, наладить оперативный контроль за комплектностью, проконтролировать движение изделий по этапам, организовать производство с оптимальными заделами и сократить расходы на изготовление изделий.

Рассчитываем оптимальный (нормативный) размер партии

Расчеты календарно-плановых нормативов в серийном машиностроительном производстве включают:

- определение нормативного размера партии деталей и периодичности их изготовления;

- определение продолжительности производственных циклов обработки партии деталей и календарно-плановых опережений;

- построение календарных планов-графиков работы производственных участков;

- расчет заделов.

Партия — это количество непрерывно обрабатываемых деталей с однократной затратой подготовительно-заключительного времени. Нормативной (оптимальной) называют такой размер партии, при котором рабочая сила и оборудование используются с наименьшими затратами.

К сведению

На практике на предприятиях вопросы выбора оптимальных партий деталей зачастую решаются методом эмпирического подбора, но с проведением проверочных расчетов.

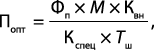

Для расчета оптимальной партии деталей (Попт, шт.), предполагающей непрерывную занятость рабочего места, используют формулу:

(1)

(1)

где Фп — месячный полезный фонд работы единицы оборудования, ч;

М — количество операций в технологическом процессе;

Квн — коэффициент выполнения норм;

Кспец — коэффициент специализации;

Тс — суммарное время изготовления детали по всем технологическим операциям, ч.

Обратите внимание!

Рассчитанный по указанной формуле размер партии необходимо скорректировать так, чтобы величина партии цеха-поставщика деталей равнялась размеру партии цеха-потребителя.

Размер партии детали-представителя (ведущей) должен быть кратным или равным месячной программе выпуска готовых деталей.

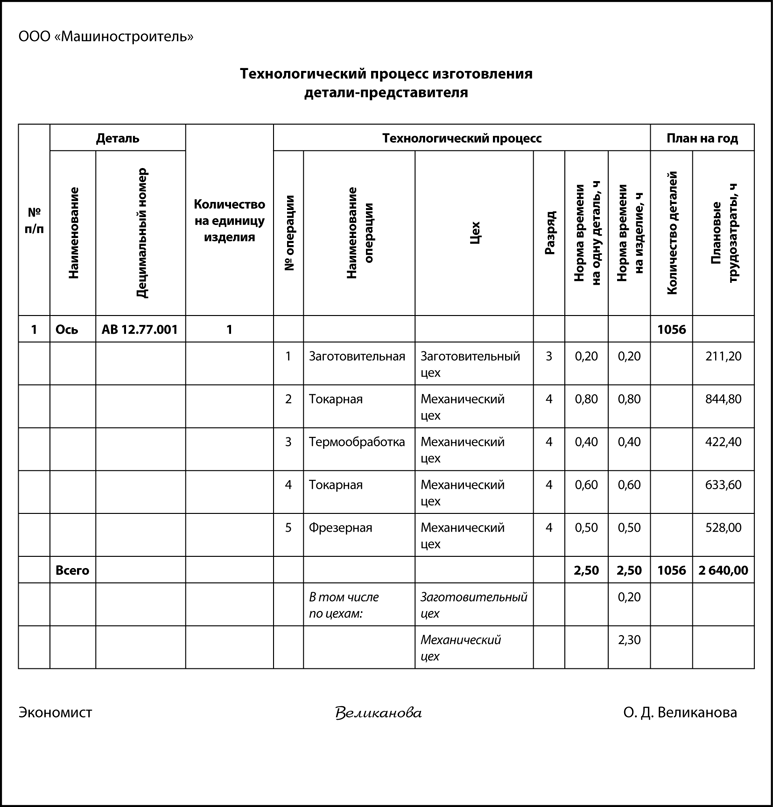

Деталь-представитель (ведущая деталь) — условный представитель, т. е. деталь, которая преобладает в производственной программе и постоянно изготавливается на протяжении всех месяцев планируемого периода примерно в одинаковом количестве. Все остальные детали как бы условно комплектуют эту ведущую деталь. Часто в качестве детали-представителя выбирают деталь с наибольшим количеством и длительностью операций.

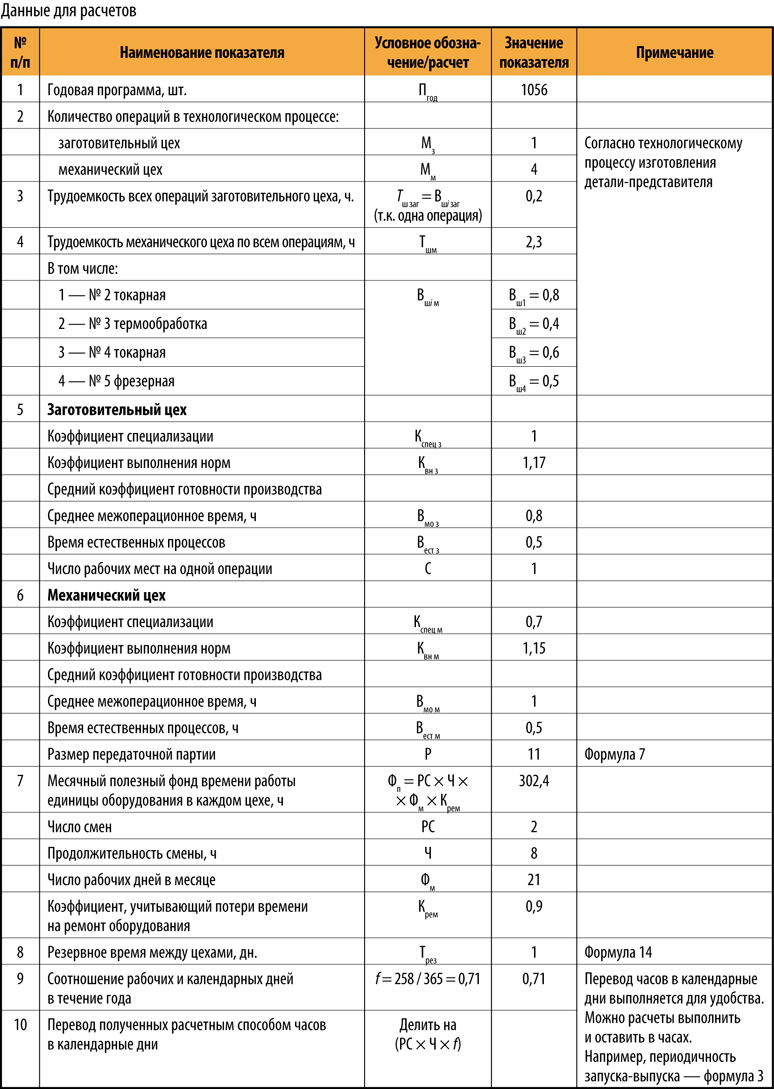

Для расчетов необходимо знать технологический процесс изготовления детали-представителя и иметь необходимые данные (см. таблицу).

Коэффициент специализации определяется делением количества операций на количество рабочих мест, поэтому:

- Кспец для заготовительного цеха = 1 (одна операция выполняется на одном рабочем месте);

- Кспец для механического цеха = 4 / 6 = 0,7 (2 фрезеровщика, 3 токаря, 1 термист — итого 6 рабочих мест на 4 операции, закрепленные за цехом)

Месячный полезный фонд работы единицы оборудования в каждом цехе при двухсменном режиме работы с продолжительностью рабочей смены 8 ч в течение 21-го рабочего дня в месяц с учетом потерь времени на ремонт оборудования (10 %, в коэффициентном выражении — 0,9) составит:

(2 × 8 × 21) × 0,9 = 302,4 ч.

Однако в течение месяца оборудование занято не только деталью Ось АВ 12.77.001, но и другими, что предусмотрено производственной программной, а согласно производственной программе Ось АВ 12.77.001 составляет всего 5 % или (0,05 в коэффициентной форме), поэтому при расчетах по формуле 1, Фп необходимо умножать на 0,05.

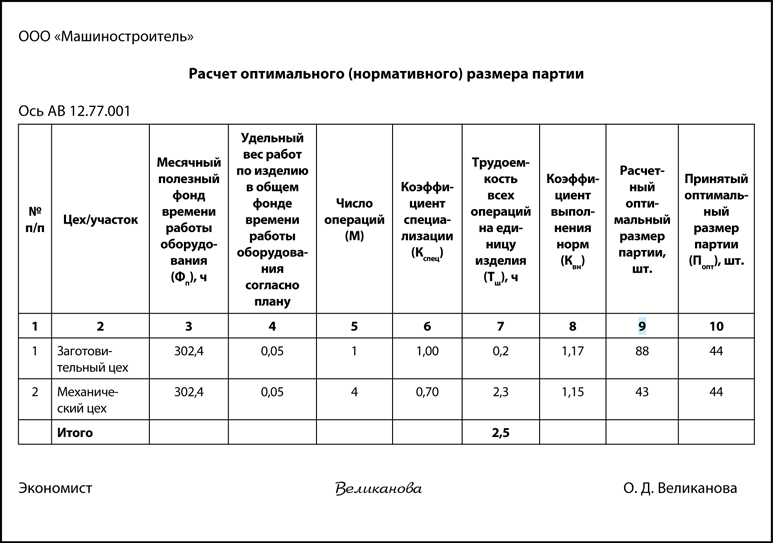

Расчет оптимальной партии деталей на основе формулы 1, данных технологического процесса для заготовительного и механического цехов представлен в форме «Расчет оптимального (нормативного) размера партии».

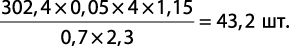

По механическому цеху оптимальный размер партии рассчитан так:

Результат расчетов — в гр. 9.

Теперь скорректируем размер партии деталей между заготовительным и механическим цехами с учетом кратности месячной программы выпуска готовых деталей. Для этого определим размер месячной программы (Пмес):

Пмес = Пгод / 12 = 1056 / 12 = 88 шт.

Отсюда за оптимальную примем партию 44 шт. (значение близко к расчетному оптимальному по механическому цеху, кратно оптимальному по заготовительному цеху, кратно месячной программе).

Рассчитываем периодичность запуска-выпуска партии деталей в производство

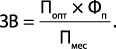

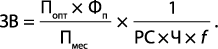

Периодичность запуска партии деталей в обработку (ЗВ, ч) зависит от программы выпуска готовых изделий в месяц и определяется по формуле:

(2)

(2)

Рекомендуем выражать ЗВ не в часах, а в рабочих днях. При пятидневной рабочей неделе соотношение рабочих и календарных дней в течение года (f) составляет:

258 / 365 = 0,71.

При этом нужно учесть длительность рабочего дня (Ч) — 8 ч, число смен (РС) в сутки — 2 и календарный режим работы предприятия.

Далее при пересчете рабочих дней в календарные будем пользоваться соотношением: РС × Ч × f, а при необходимости перевести часы в календарные дни будем часы делить на произведение: РС × Ч × f.

Для расчета периодичности запуска-выпуска в календарных днях используется формула:

(3)

(3)

Определим периодичность запуска-выпуска для заготовительного и механического цехов:

или 14 календ. дней.

В приведенном расчете 14 календарных дней соответствуют 10 рабочим дням, или М/2. Следовательно, партии в производство должны запускаться два раза в месяц.

В дальнейших расчетах сохраним периодичность М/2, изменяться будет размер партии запуска.

Рассчитываем длительность производственного цикла

Производственный цикл изготовления детали — календарное время, в течение которого она изготавливается, начиная от запуска исходного сырья или материала на 1-ю операцию и заканчивая выпуском готовой продукции.

Расчет длительности производственного цикла необходим для того, чтобы определить сроки запуска изделий в обработку при заданных сроках выпуска, время опережения, определения размеров производственных заделов, размеры оборотных средств в незавершенном производстве.

Время выполнения одной операции, в течение которого изготовляется одна деталь, партия одинаковых деталей или несколько различных деталей, называется операционным циклом.

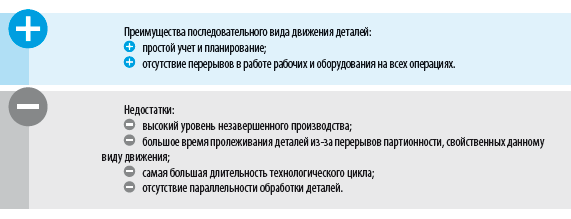

В заготовительном цехе последовательный вид движения заготовок: партия обрабатывается полностью на каждой операции, а затем передается на последующую. То есть каждая последующая операция начинается только после окончания изготовления всей партии деталей на предыдущей операции (например, пока изготавливается последняя деталь в партии, все остальные детали не отправляются на последующую операцию, а лежат в кладовой участка).

В заготовительном цехе одна операция, за ней закреплено одно рабочее место (С = 1).

Среднее время между операциями (Вмо) — 0,8 ч.

Время естественных процессов (Вест; охлаждение) — 0,5 ч.

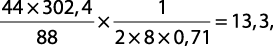

Сокращение длительности производственного цикла (рис. 1) имеет важное экономическое значение: чем он меньше, тем больше продукции в единицу времени при прочих равных условиях можно выпустить на данном предприятии, в цехе или на участке, тем выше показатель использования основных фондов, тем меньше потребность предприятия в оборотных средствах, вложенных в незавершенное производство и т. д.

Рис. 1. Способы сокращения длительности производственного цикла

В заводской практике оптимизация длительности производственного цикла выполняется одновременно по трем направлениям: сокращение времени трудовых процессов, уменьшение времени естественных процессов и сокращением до минимума различных перерывов, пролеживаний.

Данный вид движения применяется там, где нет повторяемости обработки и детали проходят сложный технологический путь, т. е. преимущественно в единичном и мелкосерийном производствах.

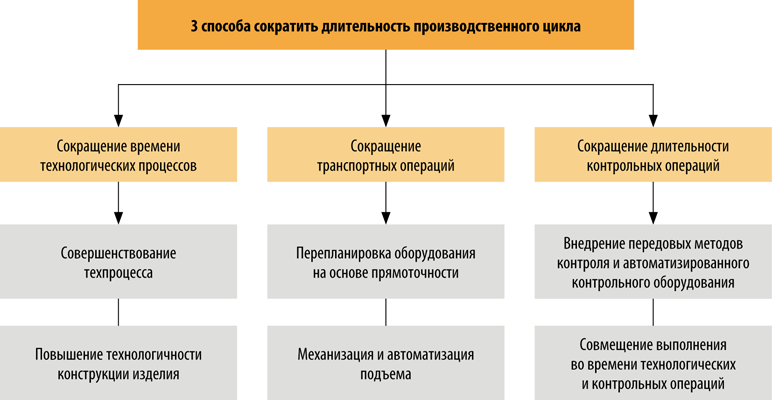

Длительность технологического цикла при последовательном виде движения (Ттех) определим по формуле:

(4)

(4)

где Попт — принятый оптимальный размер партии (согласно расчету оптимального (нормативного) размера партии);

М — количество операций;

Вшт. i — время выполнения i-й операции;

С — количество рабочих мест, выполняющих i-ю операцию;

i — для заготовительного цеха i = 1 (так как одна операция), для механического i = 4 (4 операции по техпроцессу).

Для заготовительного цеха длительность технологического цикла при последовательном виде движения составит:

(44 × 0,2) / 1 = 8,8ч.

Длительность производственного цикла (Тпос, ч) включает в себя еще межоперационное пролеживание и время естественных процессов:

Тпос = Ттех + М × Вмо + Вест. (5).

Длительность производственного цикла для заготовительного цеха составит (данные М, Вмо и Вест из таблицы):

8,8 + 1 × 0,8 + 0,5 = 10,1 ч.

Переведем часы в календарные дни, воспользовавшись формулой:

(6)

(6)

Определим Тпос для заготовительного цеха:

10,1 / (8 × 2 × 0,71) = 0,9, или 1 календ. день.

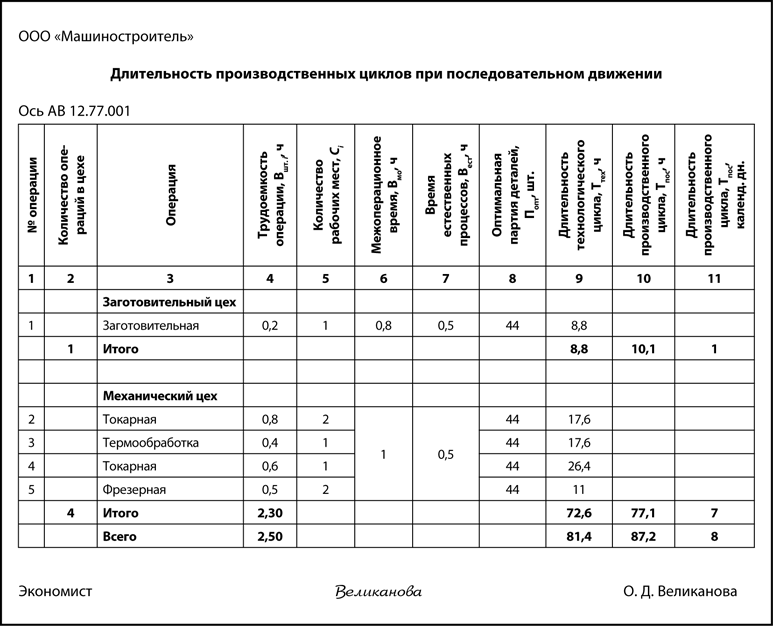

Аналогично рассчитывается длительность технологического и производственного циклов в механическом цехе. Результаты расчетов — в форме «Длительность производственных циклов при последовательном движении».

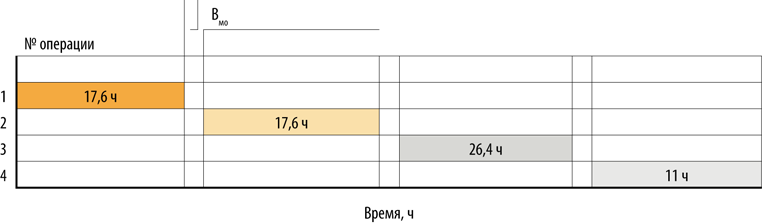

Движение деталей при последовательном цикле между операциями в механическом цехе представлено на рис. 2.

Рис. 2. Движение деталей при последовательном цикле

Наиболее точно длительность производственного цикла обработки партии деталей может быть установлена на основании планов-графиков работы производственных участков.

Планы-графики — это расписание прохождения партий деталей по всем рабочим местам (оборудованию) в соответствии с технологическими процессами. При наличии таких графиков длительность производственного цикла и его структура для каждой партии деталей устанавливается с учетом изготовления других партий деталей, изготавливаемых в том же цехе, с учетом производственной мощности оборудования и пропускной способности рабочих мест.

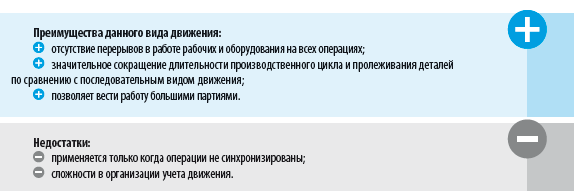

Параллельно-последовательное движение

Рассмотрим на примере механического цеха.

При параллельно-последовательном движении партия деталей разбивается на передаточные партии, которые переходят на последующие операции, не ожидая окончания обработки всей партии на предыдущих операциях.

К сведению

Параллельно-последовательное движение применяется в производстве, где повторяются движения и технологические маршруты и наиболее часто используется в серийном и крупносерийном производстве.

Длительность технологического цикла при параллельно-последовательном движении меньше, чем при последовательном, на величину совмещения операционных циклов.

Начнем с расчета передаточной (предельной) партии (Р). В нашем случае:

Р = Попт / 4, (7).

или: 44 / 4 = 11 шт.

Теперь определим, на сколько сократится производственный цикл (τ) для смежных операций:

(8)

(8)

Например, для первой токарной операции в механическом цехе:

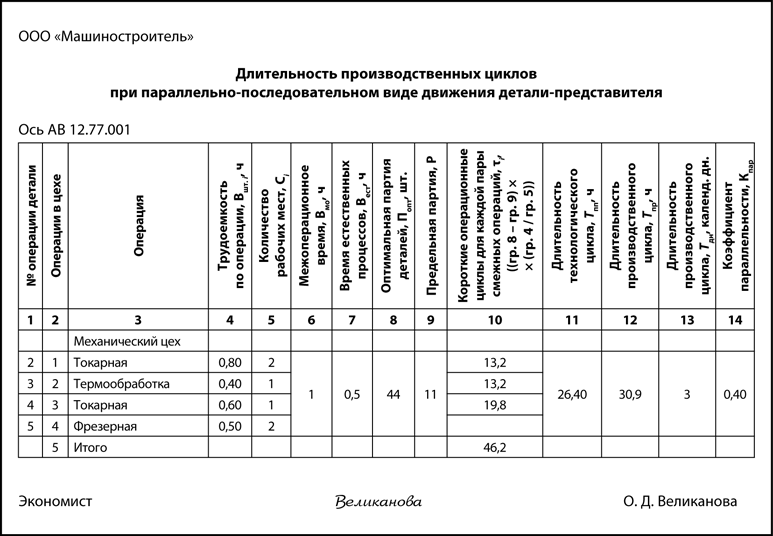

Все расчеты представлены в форме «Длительность производственных циклов при параллельно-последовательном виде движения».

Для последней операции расчет сокращений не выполняем, так как после нее на сборку забирают всю партию — 44 шт.

Рассчитаем технологический цикл для последовательно-параллельного движения деталей (Тпп тех, ч):

(9)

(9)

Для механического цеха:

Тпп тех = 72,6 – (13,2 + 13,2 + 19,8) = 26,4 ч.

Значение Ттех = 72,6 ч — из формы «Длительность производственных циклов при последовательном движении».

Рассчитаем длительность производственного цикла для параллельно-последовательного вида движения (Тпп пр, ч):

Тпп пр = Тпп тех + М × Вмо + Вест. (10)

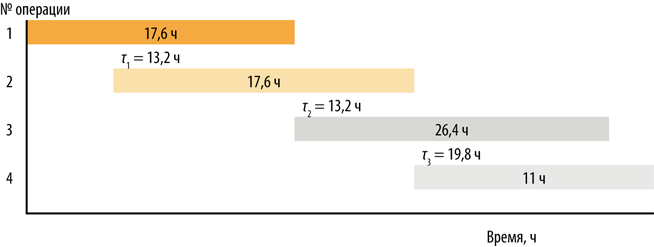

В механическом цехе Тпп пр составит (см. также рис. 3):

26,4 + 4 × 1 + 0,5 = 30,9 ч.

Переведем часы в календарные дни:

30,9 / (8 × 2 × 0,71) = 2,72, или 3 календ. дн.

Рис. 3. Движение деталей при параллельно-последовательном цикле

Данные для расчета (М, Вмо, Вест) — из табл. 1. результаты расчетов представлены в форме «Длительность производственных циклов при параллельно-последовательном виде движения».

Коэффициент параллельности (Кпар) рассчитывают по формуле:

Кпар = Тпп пр / Тпос, (11)

или:

30,9 / 77,1 = 0,4.

Коэффициент параллельности показывает сокращение длительности цикла при параллельно-последовательном виде движения по сравнению с последовательным.

Получается, что параллельно-последовательный производственный цикл в механическом цехе на 40 % короче последовательного. Его и выбираем для дальнейших расчетов и применения в производстве.

Рассчитываем полную длительность производственного цикла

Для расчета полной длительности производственного цикла (до сдачи готовой продукции на склад) надо включить в нее еще цикл сборки. Часто цикл сложного процесса изготовления изделия (в нашем случае это редуктор) рассчитывают по самой сложной (или трудоемкой) детали-представителю.

Общая продолжительность цикла сборки изделия (Тсб. ед) равна сумме циклов по наиболее длинной цепочке, в которой операции сборки осуществляются последовательно.

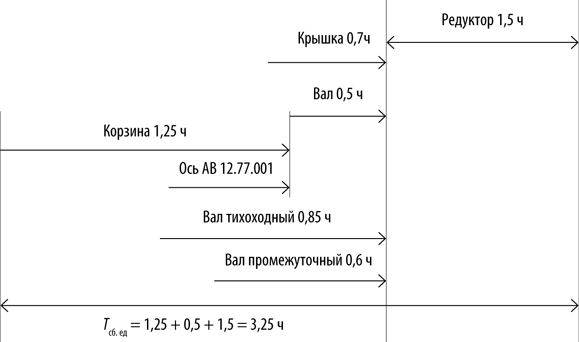

Согласно графику сборки редуктора (рис. 4) Тсб. ед равна:

1,25 ч (корзина) + 0,5 ч (вал) + 1,5 ч (редуктор) = 3,25 ч.

Рис. 4. График сборки редуктора

Для расчета полной длительности производственного цикла редуктора необходимо:

1) оперировать данными о скорректированной длительности цикла сборки (Тсб), равной сумме самого длинного цикла изготовления детали-представителя и продолжительности цикла сборки с момента включения детали-представителя в сборочный процесс.

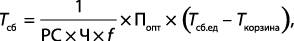

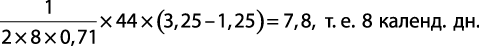

В нашем случае Тсб составит (в календ. дн.):

(12)

(12)

или:

2) знать величину резервного времени между цехами (Трез = 1 день — см. таблицу).

Поскольку в данном случае в качестве наиболее оптимальных выбраны:

- последовательный вид движения деталей в заготовительном цехе (по расчетам 1 календарный день);

- параллельно-последовательный вид движения деталей в механическом цехе (3 календарных дня);

то формула для расчета полной длительности производственного цикла изготовления редуктора (Тполн, дн.) будет иметь вид:

Тполн = Тпос/з + Тпп пр + Тсб + 2Трез, (13)

т. е. 1 + 3 + 8 + 2 × 1 = 14 календ. дн.

Следовательно, партия редукторов в 44 шт., запущенная, например, 1 сентября, должна быть сдана 14 сентября.

Окончание статьи читайте в следующем номере журнала.