20 способов оптимизировать затраты на ремонт

Оценка эффективности таких мероприятий

Отчетность по результатам оптимизации

Оптимизация затрат на ремонт — важный внутренний резерв компании, который позволяет увеличить оборачиваемость денежных средств, нарастить объемы производства и сэкономить при этом. Рассмотрим мероприятия по оптимизации затрат на техническое обслуживание и ремонтно-восстановительные работы оборудования и зданий.

1. Идентифицируем расходы, на которые можно повлиять.

Действовать надо поэтапно:

1. Собрать фактические данные о затратах на ремонт за прошлый год и планируемые.

2. Выяснить, для каких статей затрат установлены нормы и лимиты.

3. Оценить динамику изменения расходов в количественном и стоимостном выражениях.

4. Из всего перечня статей выделить самые крупные статьи затрат, а также статьи с существенными отклонениями от плановых показателей. Для этого их сравнивают:

- с установленными нормами, если они есть;

- со средним значением, рассчитанным за анализируемый период;

- с аналогичными расходами по отрасли.

К сведению

Нецелесообразно рассматривать небольшие отклонения, например, менее 5 % (уровень критичности компании устанавливают самостоятельно), или расходы, имеющие наименьший удельный вес в общей массе затрат.

5. При необходимости — привлечь технических специалистов, которые определят, можно ли сократить затраты по отобранным статьям без снижения качества и эффективности использования объектов основных средств.

6. Разработать план мероприятий по эффективной оптимизации затрат.

Рассмотрим этот способ оптимизировать затраты на примере

Пример 1

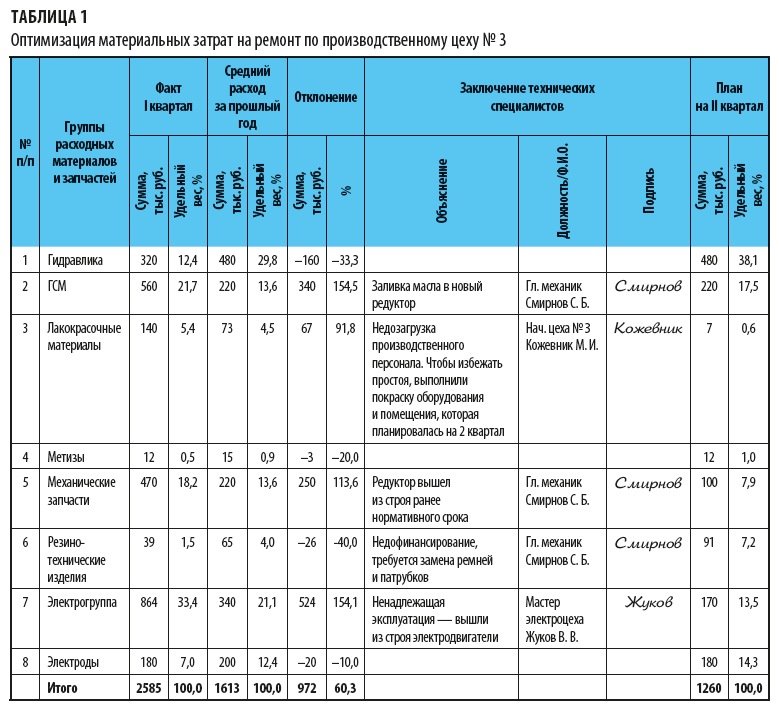

Данные для расчетов представлены в табл. 1.

Как видим, затраты на метизы и электроды имеют небольшой удельный вес. Есть незначительная экономия за отчетный квартал. На новый квартал затраты спланированы по минимальному значению.

Превышение среднестатистического расхода по лакокрасочным материалам — 67 тыс. руб., или 91,8 %.

В отчетном квартале были недозагружены основные производственные рабочие. Чтобы не оплачивать им простой и обеспечить объем работ, рабочим поручили покраску оборудования и производственного помещения. Данные работы обычно выполнялись в компании во втором квартале. По статье лакокрасочные материалы затраты спланированы в размере минимального складского запаса — 10 % от среднего.

Совместно с техническими специалистами аналогично прорабатывают остальные статьи.

2. Выявляем не используемое или малоиспользуемое оборудование.

Чтобы выявить незадействованные в деятельности компании или нерационально используемые объекты основных фондов, проводят инвентаризацию.

Техническое обслуживание и планово-предупредительные ремонты (далее — ППР) малоиспользуемого оборудования экономичней проводить, ориентируясь не на фиксированные временные периоды между ППР, а на количество отработанных часов. Для этого разрабатывают и внедряют методы технической диагностики. Например, устанавливают счетчики моточасов, ведут электронные журналы регистрации наработки. Это дает точную информацию об интенсивности эксплуатации оборудования и необходимости проведения очередного ППР.

ППР неиспользуемого или малоиспользуемого оборудования надо проводить не с установленной временной периодичностью, а по необходимости.

К сведению

Если помещение пустует, а оборудование простаивает, рассматривают возможность увеличить производственную программу или сдать их в аренду. Если использовать объект невозможно, его консервируют, отключают от энергоснабжения, обеспечивают сохранность.

Пример 2

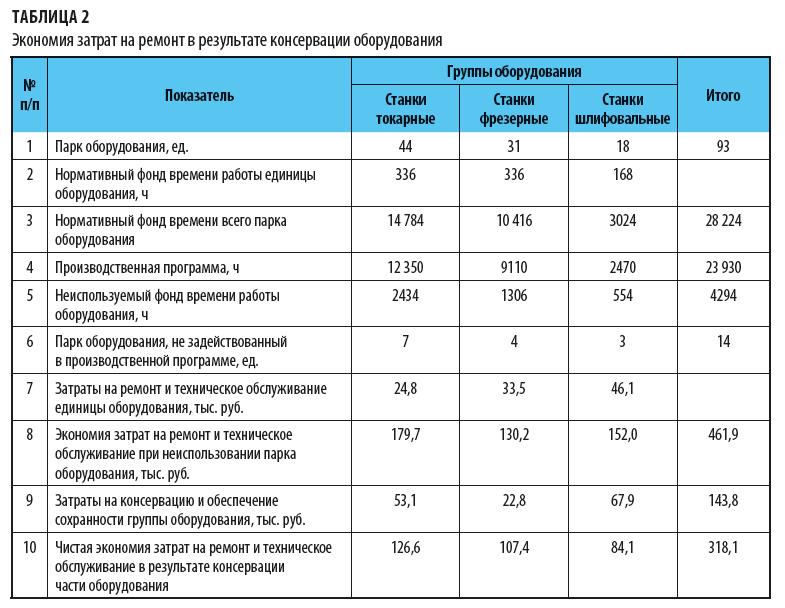

Рассчитаем экономию на затратах на ремонт в результате консервации. В таблице 2 рассчитана экономия за счет консервации оборудования с низкой загрузкой.

Нормативный фонд времени работы оборудования сравнивают с необходимым для производственной программы. Рассчитывают неиспользуемый фонд времени работы оборудования (строка 5 табл. 2).

Для токарных станков «недозагрузка» составила: 14 784 – 12 350 = 2434 ч, что эквивалентно 7 единицам оборудования (2434 / 336 = 7).

Это надо учитывать при выдаче рабочим сменных заданий. Семь единиц оборудования выводят на консервацию, а остальным обеспечивают полную загрузку.

Однако консервация и обеспечение сохранности оборудования будут стоить компании 53,1 тыс. руб. (строка 9 табл. 2).

Значит, экономия по затратам на токарные станки составит 126,6 тыс. руб, а всего — 318,1 тыс. руб.

3. Стандартизируем процесс ремонта и технического обслуживания оборудования (далее — ТОиР).

Это позволит снизить трудозатраты и исключить потери. Направления стандартизации определяют после тщательного анализа текущей ситуации на основании хронометражей.

4. Регламентируем бизнес-процессы по управлению ТОиР.

Сюда входит годовое планирование и бюджетирование ТОиР, месячное планирование работ, распределение заданий на проведение работ и контроль за их выполнением, приобретение запасных частей и услуг подрядчиков. Процессы основывают на организационной структуре и категоризации оборудования.

Оптимизируют следующие бизнес-процессы:

- контроля и анализа выполнения ремонтных работ;

- способов оценки сил подрядчика, прогнозирование остановок и отставаний от графика;

- принятие необходимых мер по своевременному завершению работ.

- схемы взаимодействия между службами заказчика и исполнителя для оперативного выполнения ремонтных работ и сокращения документооборота;

- управление поставками материально-технических ресурсов (МТР) для обеспечения ТОиР;

- хранения МТР;

- смены поставщика МТР;

- управлению бракованной продукцией и ответственность при поставках запчастей, входной контроль МТР.

5. Контролируем расходы на ТОиР.

Для этого:

- контролируем бюджеты расходов — на ремонт и техническое обслуживание помещений и оборудования, на оплату труда обслуживающего персонала, на общехозяйственные нужды;

- контролируем, чтобы, например, оборудование, которое планируется отремонтировать, именно ремонтировали, а не модернизировали;

- мониторим поставщиков материалов, работ и услуг — сравниваем цены и объемы закупки;

- оцениваем характер работ и с учетом этого решаем, можно их выполнить собственными силами или дешевле будет заказать работу, изготовление запчастей подрядчику;

- пронормированные материалы, запчасти, на который определе среднестатистический расход, отпускаем со склада только по лимитно-заборным картам;

- дорогостоящие ТМЦ (например, от 20 тыс. руб.), крупные партии или партии сверх лимита отпускаем по требованиям-накладным, завизированным главным механиком и начальником ПЭО.

Финансово-экономическая служба должен осуществлять инспекционные и ревизионные проверки ремонтных подразделений.

Пример 3

Производственное оборудование ООО «Альфа» состоит из нестандартного и устаревшего оборудования.

Запчасти для такого оборудования необходимо либо изготавливать самостоятельно — в компании есть механические мастерские и станки, либо заказывать поставку по индивидуальному заказу компании-подрядчику.

Оценим затраты на ремонт, чтобы принять управленческое решение (табл. 3).

Запчасти, изготовленные в механических мастерских, учитывают в компании по себестоимости (строка 8 табл. 3). Затраты по изготовлению сравнивают с коммерческим предложением подрядчика — минимальные цены при надлежащем уровне качества (строка 9 табл. 3).

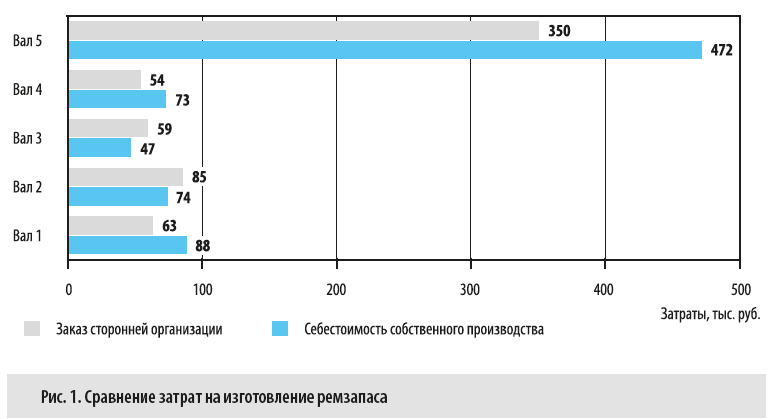

Компании дешевле изготовить собственными силами валы 2 и 3 — экономия 11 и 12 тыс. руб. соответственно (рис. 1). А вот валы 1, 4 и 5 экономичней заказать сторонней организации.

Если следовать этой ремонтной стратегии, экономия затрат составит 166 тыс. руб.