Читайте в статье, что такое ХАССП, в чем преимущества этой системы и как ее внедрить на предприятии.

Зачем на пищевом предприятии нужна система ХАССП[1]?

HACCP (ГОСТ Р 51705.1), ISO 22000, FSSC 22000 — это стандарты или схемы для построения моделей управления безопасностью пищевых продуктов. Причем применимы они к любому сектору пищевой промышленности — от конфет до котлет, от полки до вилки.

В России используют аббревиатуру ХАССП, которая не расшифровывается и появилась посредством прямой транслитерации от английской HACCP.

В нашей стране ГОСТ Р 51705.1 работает с 2001 г. И те немногие предприятия, которые взяли его на вооружение и внедрили систему HACCP, применили превентивный подход к управлению опасными факторами, выявленными при производстве пищевых продуктов, поставили во главу безопасность и качество, получили конкурентные преимущества.

На международной арене начиная с 1960-х гг. прошлого столетия действовал свод пищевых международных стандартов Codex Alimentarius (Пищевой кодекс), который в настоящее время обязателен для всех стран ВТО (Всемирной торговой организации).

В 2005 г. Международная организация по стандартизации ISO выпустила стандарт ISO 22000, который объединил HACCP и мероприятия по применению этой системы, разработанные комиссией Codex Alimentarius.

FSSC 22000 (Food Safety System Certification — Система сертификации пищевой безопасности) появилась в 2009 г. как новая схема сертификации. Были учтены ошибки, проработаны преимущества и недостатки других стандартов (HACCP, ISO 22000, BRC, IFS). В последнюю версию схемы включены требования нового ISO 22000:2018, секторальные требования ISO/TS 22002 по созданию базовых гигиенических условий выпуска продукции и дополнительные требования, в т. ч. к управлению аллергенами, защите от биотерроризма (умышленного загрязнения) и фальсификации.

Именно система HACCP (ХАССП) лежит в основе всех этих стандартов.

Зачем вам ХАССП, ведь многие обходятся без него?

ХАССП, или СМБПП[2], — это система стандартов, благодаря которой продукция защищена от биологических, химических, физических и других рисков загрязнения. Вероятность производственного брака близка к нулю, а значит, вы не будете сталкиваться с претензиями и рекламациями.

После вступления в силу ТР ТС 021/2011 «О безопасности пищевой продукции» система HACCP (ХАССП) для организаций, участвующих в цепи создания пищевой продукции, обязательна (ст. 10), внедрить ее обязаны все пищевые предприятия на территории России. В противном случае вы рискуете закрытием бизнеса. Без стандартов (процедур) системы HACCP (ХАССП) пищевая продукция не должна быть выпущена на рынок и попасть в торговую сеть или потребителю.

Но мало иметь необходимые разрешающие документы — важно, чтобы система работала эффективно, а свою роль и обязанности в СМБПП понимали все участники производственного процесса. Ведь грамотному аудитору при общении с персоналом во время проверки сразу становится понятно, как те или иные требования реализуются в рамках построенной системы. И если персонал не понимает глубинных процессов и своей роли в них, проверка вряд ли будет пройдена.

ХАССП (HACCP), или СМБПП, основана на процессном подходе к управлению безопасностью пищевых продуктов. Расскажем о нем подробнее.

Управлять процессами, чтобы не бояться рисков

При создании системы управления/менеджмента безопасностью пищевыми продуктами (СМБПП) на основе модели ГОСТ Р ИСО 22000[3] (ISO 22000:2018) в целях выпуска безопасной продукции и соответствия всем применимым требованиям в обязательном порядке применяется процессный подход. Как выполнить это требование:

• определите все бизнес-процессы, необходимые для производства продукции;

• установите требования к процессам (характеристикам продукции) на основании требований нормативных документов, опишите эти процессы;

• организуйте информационный обмен как по продуктовой цепи, так и внутри организации;

• проанализируйте все виды ресурсов (документация, персонал, оборудование, сырье, помещения, условия производства);

• проведите идентификацию, анализ, оценку организационных рисков или бизнес-рисков и опасных факторов и выработайте меры по предотвращению или снижению этих рисков;

• определите параметры для мониторинга и измерения показателей результативности для каждого процесса;

• выберите формы для ведения записей, отражающих результаты деятельности.

Важно!

Регулярно обновляйте информацию — она должна быть актуальной.

Планируй — Делай — Проверяй — Улучшай (Действуй)

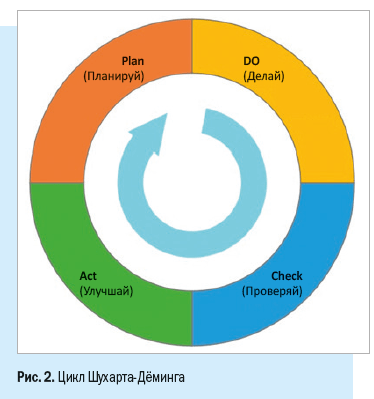

В ГОСТ Р ИСО 22000 (ISO 22000) процессный подход использует цикл PDCA (Планируй – Делай – Проверяй – Улучшай, см. рис. 1) на двух уровнях управления: первый относится к общей структуре СМБПП (разделы 4–7 и 9–10), второй (планирование и управление деятельностью) — к операционным процессам в рамках СМБПП (т. е. системе HACCP), как описано в разд. 8.

Концепция постоянного улучшения СМБПП, созданная в соответствии с требованиями ГОСТ Р ИСО 22000 (ISO 22000), реализуется через цикл Шухарта-Дёминга посредством подхода «Планируй — Делай — Проверяй — Улучшай» (PDCA) (рис. 2). Этот подход может быть применен к процессам и к СМБПП в целом.

Модель непрерывного улучшения процессов, получившая название цикла Шухарта-Деминга или цикла PDCA, применяется в самых различных областях деятельности и позволяет эффективно управлять этой деятельностью на системной основе.

Планирование (Plan).

Любые действия по улучшению системы должны планироваться. На этом шаге:

• анализируют фактическое состояние безопасности и качества продукции, процессов, системных элементов, намечают пути улучшения и разрабатывают плановую концепцию;

• планируют процессы и их взаимодействия;

• разрабатывают цели системы и ее процессов;

• определяют, какие ресурсы необходимы для достижения результатов в соответствии с требованиями законодательства, регулятора, потребителей (розничных сетей, граждан);

• определяют и рассматривают риски и возможности;

• устанавливают базовые гигиенические программы;

• разрабатывают мероприятия по готовности к авариям и система прослеживаемости;

• подготавливают план управления опасностями (по результатам анализа опасностей и валидации выбранных мер управления);

• определяют процедуры верификации.

[1] Hazard Analysis and Critical Control Points — анализ рисков и критические контрольные точки, нередко можно встретить вариант по-русски ХАССП.

[2] Система менеджмента безопасности пищевой продукции.

[3] отечественный стандарт ГОСТ Р ИСО 22000 является аутентичным переводом международного ISO 22000.